信息详细内容

信息详细内容本文从催化剂热烧结、催化剂中毒、催化剂堵塞、催化剂磨损4个方面分别阐述催化剂的失活机理。

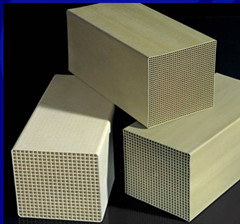

1 SCR催化剂失活原因分析

在SCR系统运行过程中,引起催化剂失活的原因主要有:催化剂的烧结、催化剂中毒、飞灰引起的催化剂堵塞、催化剂磨损等。

1.1 催化剂的烧结与活性组分挥发

烧结是催化剂失活的重要原因之一,并且这种失活是不可逆的,催化活性不能通过再生得到恢复。作为烟气脱硝催化剂载体的TiO2:主要为锐钛型,在高温条件下晶型向金红石型转变,晶体的粒径增大,孔容与孔径减少,导致催化剂活性点位数量减少,催化活性降低。长期处于高温条件下,催化剂中的活性组分也会发生挥发性损失。适当提高催化剂中WO3的含量可以提高催化剂的热稳定性,从而提高其抗烧结能力。一般在烟气温度高于400℃时,烧结就开始发生,如长期处于450℃以上工作温度环境下,催化剂的寿命就会大大地降低。

催化剂烧结 正常催化剂

1.2 催化剂的中毒

(1) 碱金属中毒

烟气中的碱金属(主要是K和Na)与催化剂的酸活性位发生反应,生成KVO3或NaVO3,使其钝化,催化剂的失活程度随表面碱金属的浓度而定。在水溶性状态下,碱金属有很高的流动性,能够进入催化剂材料的内部,对催化剂产生持久的毒害作用。不同碱金属元素毒性由大到小的顺序为:Cs2O>Rb2O>K2O>Na2O>Li2O。除碱金属氧化物以外,碱金属的盐类化合物也会导致催化剂的失活[2~3]。

(2) 砷中毒

砷中毒是引起催化剂钝化的常见原因之一。典型的砷中毒是由于烟气中含有As2O3引起的,气态As2O3分子进入到催化剂的微孔中,与O2和V2O5反应,在催化剂表面形成As2O5,导致催化剂活性组分的破坏,如果煤中砷的质量分数超过3 × 10-6,SCR催化剂寿命将降低30%左右[4~5]。

选择Mo作助催化剂,形成V2O5-MoO3/TiO2成分,可以改变砷吸附的位置,从而减少对催化活性的影响。另外,当煤中砷的含量较高时,适当混烧一些高钙灰的煤,同样可以消除砷对催化剂的活性影响,防止砷中毒。

1.3 飞灰引起的催化剂堵塞

1.3.1 催化剂的飞灰堵塞机理

煤燃烧后所产生的飞灰绝大部分为细小灰粒.由于烟气流经催化反应器的流速较小,一般为6 m/s左右,气流呈层流状态,细小灰粒聚集于SCR反应器上游,到一定程度后掉落到催化剂表面。由此,聚集在催化剂表面的飞灰就会越来越多.最终形成搭桥造成催化剂堵塞。烟气中除了细小灰粒,也可能存在部分粒径较大的爆米花状飞灰,颗粒一般大于催化剂孔道的尺寸,会直接造成催化剂孔道的堵塞。为了防止飞灰搭桥堵塞催化剂孔道.可在每层催化剂上方安装吹灰器.还可在第一层催化剂上方安装格栅网,用于拦阻、破碎大尺寸的爆米花状飞灰。

催化剂堵塞

1.3.2 催化剂的CaSO4堵塞机理

飞灰中的CaO和SO3 反应生成CaSO4 从而导致催化剂微孔堵塞。该中毒机理分4步进行:第一步,CaO颗粒附在催化剂的微孔上;第二步,SO3从烟气流中扩散到CaO颗粒并且将其包裹;第三步,SO3 渗透到CaO颗粒内部;第四步,SO3 扩散到CaO颗粒内部后.与CaO反应生成CaSO4,使颗粒体积增大14%,从而把催化剂微孔堵死,使NH3 和NO无法扩散到微孔内部,导致催化剂失活。第四步反应速率大于第二步和第三步反应速率,第二步和第三步反应速率远远大于第一步反应速率,因此第一步是速率控制步骤。这说明催化剂微孔堵塞主要受烟气中的CaO浓度影响[6]。烟气中的CaO可以将气态As2 O3 固化,从而缓解催化剂砷中毒的影响,但是CaO浓度过高又会加剧催化剂的CaSO4 堵塞[7]。

因此,在SCR烟气脱硝工程中,应针对具体的燃料特性和灰分成分来制定延长催化剂寿命的措施。

1.4 SCR烟气脱硝催化剂磨损

催化剂磨损是由于飞灰冲刷催化剂表面造成的。活性成分均匀分布的催化剂,受磨损的影响较小,而活性成分主要集中在表面的催化剂,受磨损的影响较大。催化剂磨损程度的影响因素有烟气流速、飞灰特性、冲击角度和催化剂本身特性等。一般来说烟气流速越大,磨损越严重;冲击角度越大,磨损越严重。

通过合理设计脱硝反应器流场,避免在反应器局部出现高流速区,可以避免催化剂出现较严重的磨损。此外带硬边的催化剂也可以有效减少飞灰对催化剂的磨损。

上一篇:中小型电厂脱硫废水水质特点

下一篇:SCR脱硝催化剂再生方法研究