信息详细内容

信息详细内容我院的石灰石/石灰-石膏法烟气脱硫技术是采用的国外先进脱硫技术,此方法是目前脱硫市场上最为成熟的工艺,其市场占有率也最高。

1. 工艺流程

图2 石灰石/石灰-石膏法脱硫工艺图

锅炉来的原烟气经引风机后进入吸收塔内向上流动。吸收浆液滴通过喷淋层雾化喷射到吸收塔中,与上升烟气逆流接触,吸收SO2、SO3、HCl和HF等酸性气体,同时生成亚硫酸钙。用作补给剂量而添加的熟石灰浆液/石灰石浆液进入吸收塔循环泵入口,与吸收塔内的石膏浆液混合,并由循环泵输送至塔上方喷淋层,通过喷嘴进行雾化,重复吸收。

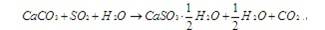

在溶液中,SO2与碳酸钙或氢氧化钙进行反应,生成亚硫酸钙。下面列举脱硫吸收过程以碳酸钙作为吸收剂发生的主要反应。

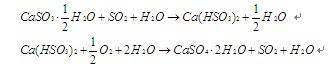

有一部分亚硫酸盐转化成石膏,即利用烟气中所含的氧,经过亚硫酸氢钙的中间级而得:

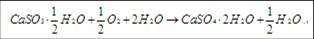

在吸收塔底部,大部分亚硫酸盐是由氧化风机供给的氧气生成硫酸盐。

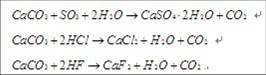

当然还有其他反应,例如SO3、HCl和HF与CaCO3的反应,生成石膏、CaCl2或CaF2。

吸收塔中的pH值通过注入石灰石/石灰进行控制,使控制在5.5-6.0之间。石膏浆液在吸收塔中驻留的时间充分长,以使该系统能生产良好的石膏结晶。

在吸收塔底部的石膏浆液,通过石膏浆液泵将其打入脱水站。该站包括水力旋流器及浆液分配器,在这里将石膏浆液中的水分部分予以脱除。在水力旋流器中,石膏浆液流进一个圆柱箱中,并由此流到敞开的各个旋流子中,在此处根据入口压力的大小,可将石膏输送至旋流器的底流,将滤液(即石膏浆液的含水部分)送入石膏水力旋流器上部的溢流箱内。通过一个分配器,流入各个旋流器底流的石膏或被送到浆液罐,或者在循环回到吸收塔中。进入石膏水力旋流器溢流中的滤液会流入吸收塔。

在吸收塔中,烟气冷却至饱和温度,且为来自再循环浆液中的水蒸气所饱和。吸收塔水损耗量(烟气饱和、产品含水和废水)的一部分由补入工艺水补偿(经过除雾器的冲洗设备),而另一部分则由再循环水所补偿(经过水力旋流器溢流)。

经过净化处理的烟气流经除雾器,在此处将清洁烟气中所携带的浆液滴除去。除雾器按照某种程序不时地进行冲洗。用工艺水进行除雾器的冲洗有两个目的,即防止除雾器堵塞,保持吸收塔中所需水位。

2. 工艺特点

1、脱硫效率高,在Ca/S比小于1.1的时候,脱硫效率可高达95 %以上;

2、吸收剂利用率高,可达到90 %;

3、吸收剂资源广泛,价格低廉;

4、适用于高硫燃料,尤其适用于大容量电站锅炉的烟气处理;

5、废液排放量少,副产品为石膏,高品位石膏可用于建筑材料;

6、系统复杂,占地面积大,一次性投资较高,水耗电耗高使得运行费用高,运行过程易出现结垢、堵塞等现象。

3. 目前钙法运用趋势

由于石灰石/石灰-石膏法传统工艺系统占地面积大,一次性投资高,且有其潜在的缺陷,如设备的积垢、堵塞、腐蚀和磨损等,该法主要被新建电厂,特别是大型电站锅炉烟气脱硫所采用,而中小型锅炉烟气脱硫采用石灰石/石灰-石膏法并回收石膏存在规模不经济问题,由于规模较小,出售脱硫石膏的收入往往不能补偿回收石膏的设备投资费用。

但是随着世界上各FGD设备生产商不断致力于基于石灰石膏法的更先进的方法,设备积垢、堵塞、腐蚀和磨损等问题逐渐解决,而且随着国产化程度的提高,钙法的投资也在逐渐下降,所以现在越来越多的中小型锅炉烟气脱硫也采用该方法,且倾向于占地面积稍小的石灰-石膏法,回收脱硫石膏的收益可以部分补偿脱硫系统的投资费用,同时也解决了脱硫渣的堆放问题。

上一篇:钠碱法烟气脱硫技术

下一篇:氧化镁法烟气脱硫技术